Aos profissionais da indústria que trabalham com sistemas de gestão ambiental (SGA) ou com políticas de ESG – o já famoso conceito de gestão corporativa focado na tríade meio ambiente-social-governança -, é sempre desafiador alcançar as metas e objetivos de mitigação e redução dos impactos ambientais das operações, especialmente em disciplinas como descarbonização, eficiência energética, redução dos desperdícios, das emissões atmosféricas e dos riscos ambientais. E, em tempos de ESG, as pressões da alta gerência sobre esses indicadores crescem cada vez mais.

Da época em que trabalhei diretamente com gestão ambiental até o presente momento, em que atuo como fornecedor de instrumentação industrial de processo (sensores de temperatura, nível, fluxo, pressão, vibração, válvulas, analisadores online etc.), percebo que há uma tendência dos gestores ambientais em focar os esforços de melhoria contínua dos seus sistemas de gestão junto aos times de processos e de engenharia & projetos. A lógica disso é que as principais inovações surgem das reuniões com esses profissionais, ao passo que o pessoal de manutenção, automação e instrumentação se encontra mais focado no árduo trabalho de manter a “engrenagem funcionando”.

Porém, com o trabalho de vendas técnicas de instrumentação industrial de processo, em meados de 2021, deparei-me com inúmeras aplicações em que os insights vindos das equipes (e de fornecedores) de instrumentação podem ser grandes aliados do seu ESG! Então, sem mais delongas, apresento abaixo alguns exemplos.

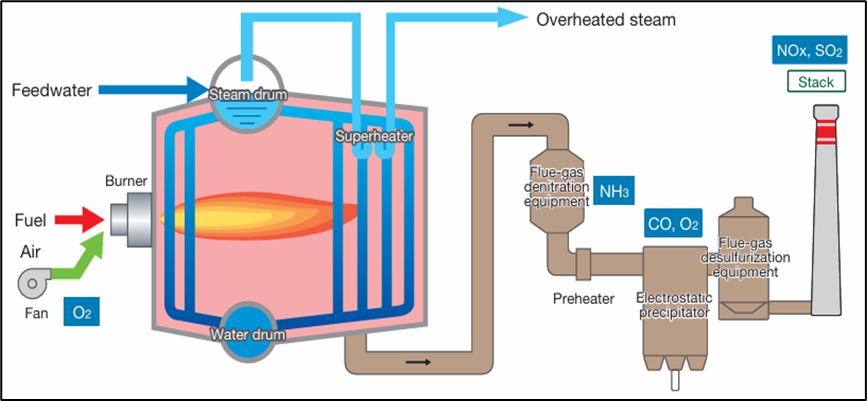

Controle de nível em caldeiras

O objetivo deste controle é garantir que o nível de água na caldeira esteja dentro dos limites seguros, evitando o ressecamento dos tubos e possíveis explosões. Deve também permitir que a caldeira opere de forma eficiente, produzindo vapor de forma contínua e com a quantidade correta de água. A medição de nível em caldeiras industriais normalmente é feita através da medição indireta por pressão diferencial (DP): o peso da coluna d’água exercido sobre o selo do transmissor mede indiretamente o nível dessa caldeira. Porém, a variação da densidade da água, de acordo com a temperatura a que ela é submetida, torna essa medição imprecisa! O uso de radares de onda guiada (GWR), que representam uma tecnologia mais avançada para medição de nível em caldeiras (Figura 1), traz um grande avanço para a indústria, uma vez que ele realiza uma medição direta e independente das condições de processo. O resultado, desde que com a especificação adequada da sonda para vapores superaquecidos, é o aumento da segurança operacional e da redução da demanda de combustível e de água de alimentação da caldeira, além da redução das emissões de GEE´s. Atualmente é possível fazer simulações gratuitas que demonstram quanto um milímetro a mais de precisão pode retornar do ponto de vista financeiro (e ambiental).

Descarbonização com eletrificação de processos térmicos

Alguns produtos na indústria precisam ser mantidos aquecidos para que não solidifiquem. A solidificação desses produtos ou matérias-primas podem acarretar paradas de processo, entupimento de dutos e válvulas, ou até em perdas e desperdícios de materiais e insumos. A manutenção da viscosidade de alguns produtos em um nível operacional ótimo, tais como biodiesel, sebo, chocolate, produtos parafínicos etc., é geralmente feito com processos de traceamento a vapor. Esse traço com vapor aquecido, mediante troca térmica indireta (tubing) com o fluido de interesse, é projetado para mantê-lo aquecido em uma temperatura mínima/máxima de projeto. Alternativas com traceamento elétrico (Figura 2) se mostram mais eficientes, em virtude da dificuldade de se controlar os transientes de processo do vapor aquecido na caldeira, incluindo problemas de corrosão sobre a isolação térmica da tubulação. Além disso, o traço elétrico, em substituição ao traço a vapor, pode auxiliar a empresa na redução de emissões de GEE’s do Escopo 1 do GHG Protocol. Para as demandas de aquecimento, também há no mercado disponíveis caldeiras elétricas, incluindo opções de baixa/média potência, o que também pode auxiliar as indústrias a reduzirem fortemente a sua pegada de carbono.

Redução das emissões fugitivas

Emissões fugitivas são liberações não-intencionais de gases ou vapores na atmosfera, principalmente de atividades industriais. Estima-se que cerca de 60% de todas as emissões fugitivas são provenientes de vazamentos na haste das válvulas. Atualmente há no mercado opções de acionamento magnético de válvulas que oferecem um desempenho “No-E” (no emissions), ou seja, livre de emissões: ao selar a haste da válvula em uma câmara de parede sólida e operar as válvulas com um atuador magnético, a tecnologia elimina as emissões fugitivas na fonte!

Monitoramento dos gases de flare

O gás de flare é um subproduto da queima de gases em sistemas de flare, que são dispositivos de segurança utilizados em diversas indústrias, especialmente na indústria petroquímica, refino de petróleo e plantas de biogás. A queima é realizada para controlar o fluxo de gases e fluidos, especialmente em emergências, paradas ou flutuações de pressão. A quantificação desses gases é relevante para os times de meio ambiente, pois ela serve como um indicador de eficiência e de perdas do processo. O modo de quantificação mais apropriado para essa aplicação é através de medidores de vazão por dispersão térmica, com uma saída de sinal adicional de pulso para a totalização dos volumes medidos. A vantagem da tecnologia termal para medição de vazão é que ela já ocorre em base mássica, dispensando a necessidade de instrumentação complementar (temperatura e pressão) e periféricos (como computadores de vazão) para a transformação da base volumétrica em mássica.

Análise contínua de O2 para o controle das emissões

O monitoramento contínuo de oxigênio em fornos ou caldeiras (Figura 3) cria condições para o controle ótimo da queima do combustível, de modo a inibir tanto a combustão incompleta quanto o “excesso” de ar. Ao passo que as combustões incompletas geram gases poluentes como CO e fuligem, o “excesso” de ar/oxigênio resulta em perdas térmicas desnecessárias, onde há desperdício de combustível. Assim, a análise contínua de oxigênio, associada ao controle de temperatura, é uma ferramenta útil para a minimização da formação de NOx térmico (reação dos gases N2 e O2 a altas temperaturas) e economia de combustível (redução do desperdício). Uma tecnologia consagrada para esse tipo de controle na indústria é o analisador de óxido de zircônia.

Essas são apenas algumas possibilidades de melhoria dos indicadores ambientais com o emprego de instrumentação industrial online de processo, reforçando o fato de que a gestão ambiental é uma matéria multidisciplinar, principalmente em tempos de indústria 4.0, automação, inteligência artificial, redes neurais e outras inovações já aplicadas ao ambiente industrial. Conclui-se, portanto, que o pessoal de manutenção, instrumentação e automação – em sinergia com os times de processos, engenharia e infraestrutura –, desempenham um papel ativo e importantíssimo nos sistemas de gestão ambiental da indústria!

A ENVICON é representante autorizada da ALUTAL nos estados do PR e de SC. A ALUTAL é uma referência nacional no mercado de instrumentação industrial, e possui soluções para todos os exemplos citados acima: radar de onda guiada para caldeiras e medição de vazão de gás de flare com a linha da MAGNETROL; Descarbonização com eletrificação com a linha da CHROMALOX; Controle das emissões fugitivas com a linha da FBV Inc.; E análise contínua de oxigênio com a linha da FUJI. Caso queira saber mais a respeito dessas oportunidade, não deixe de nos contatar. Teremos prazer em ajudar!